Nedostatečná hloubka pouzdra: Problém: Nedostatečná hloubka pouzdra nastane, když proces nitridace nedosáhne požadované hloubky difúze dusíku do legované oceli. To má za následek nedostatečnou tvrdost povrchu a odolnost proti opotřebení, což snižuje výkon součásti. Prevence: Abyste předešli nedostatečné hloubce pouzdra, pečlivě zkalibrujte parametry procesu nitridace, včetně teploty, času a potenciálu dusíku. Zajistěte, aby byl povrch oceli řádně připraven k odstranění všech oxidů nebo kontaminantů, které mohou bránit absorpci dusíku. Provádějte pravidelná měření hloubky pouzdra, abyste ověřili, že jsou splněny požadované specifikace.

Nadměrná nitridace: Problém: Nadměrná nitridace vede k tvorbě příliš tvrdých a křehkých povrchových vrstev, což může mít za následek praskání způsobené napětím nebo předčasné selhání součásti při provozním zatížení. Prevence: Zabraňte nadměrné nitridaci striktním dodržením doporučených časových a teplotních limitů stanovených pro proces nitridace. Průběžně monitorujte nitridační prostředí, abyste zajistili, že hladiny dusíku nepřekročí optimální rozsahy. Implementujte řízení procesů v reálném čase, abyste zabránili odchylkám, které by mohly vést k nadměrné nitridaci.

Povrchové praskání: Problém: Povrchové praskání může nastat v důsledku nadměrné nitridace, rychlých teplotních změn nebo nesprávné manipulace s ocelí. Tyto praskliny mohou narušit integritu a funkčnost součásti. Prevence: Minimalizujte riziko popraskání povrchu řízením rychlosti ohřevu a ochlazování, aby se zabránilo tepelnému šoku. Používejte postupné teplotní náběhy a zajistěte rovnoměrné zahřívání během nitridačního procesu. Před zahájením nitridace zkontrolujte ocel, zda neobsahuje již existující trhliny nebo vady, a použijte vhodné manipulační postupy, abyste zabránili mechanickému poškození.

Špatná přilnavost nitridované vrstvy: Problém: Špatná přilnavost nitridované vrstvy může vést k delaminaci nebo odlupování, což snižuje účinnost nitridační úpravy a může vést k selhání součásti. Prevence: Zajistěte důkladné čištění a odmaštění legované oceli, abyste odstranili nečistoty, které by mohly ovlivnit přilnavost. Udržujte optimální parametry nitridace a sledujte pevnost spojení mezi nitridovanou vrstvou a základním materiálem. Proveďte testy přilnavosti, abyste potvrdili, že nitridovaná vrstva správně přilne a splňuje výkonnostní kritéria.

Nerovnoměrná nitridace: Problém: Nerovnoměrná nitridace může vést k nerovnoměrnému rozložení nitridované vrstvy, což má za následek nekonzistentní tvrdost a výkonnostní charakteristiky na povrchu oceli. Prevence: Zajistěte rovnoměrné vystavení všech povrchů nitridačnímu prostředí správným umístěním a vložením součástí do nitridační komory. Udržujte konzistentní podmínky procesu, včetně teploty a průtoku plynu, a pravidelně kontrolujte jednotnost výsledků nitridace. Implementujte přísné kontroly procesu k detekci a nápravě jakýchkoli odchylek od jednotnosti.

Nekonzistentní tvrdost: Problém: Variabilita tvrdosti na nitridovaném povrchu může vést k nerovnoměrnému výkonu a může ohrozit spolehlivost součásti. Prevence: Pravidelně kalibrujte nitridační zařízení a zajistěte, aby podmínky procesu zůstaly stabilní po celou dobu zpracování. Provádějte pravidelné zkoušky tvrdosti, abyste ověřili konzistenci a proveďte úpravy podle potřeby. Implementujte opatření kontroly kvality k odhalení a řešení jakýchkoli odchylek v tvrdosti.

Tvorba kráterů: Problém: Tvorba kráterů se týká tvorby defektů podobných kráterům na povrchu legované oceli, které mohou být způsobeny nerovnoměrnou nitridací nebo kontaminací v nitridační komoře. Prevence: Zajistěte, aby byla ocel před nitridací důkladně očištěna a odmaštěna, aby se odstranily veškeré nečistoty. Pravidelně kontrolujte a udržujte nitridační zařízení, abyste zabránili kontaminaci. Monitorujte a kontrolujte nitridační atmosféru, abyste zajistili rovnoměrnou distribuci plynu a zabránili lokalizovaným závadám.

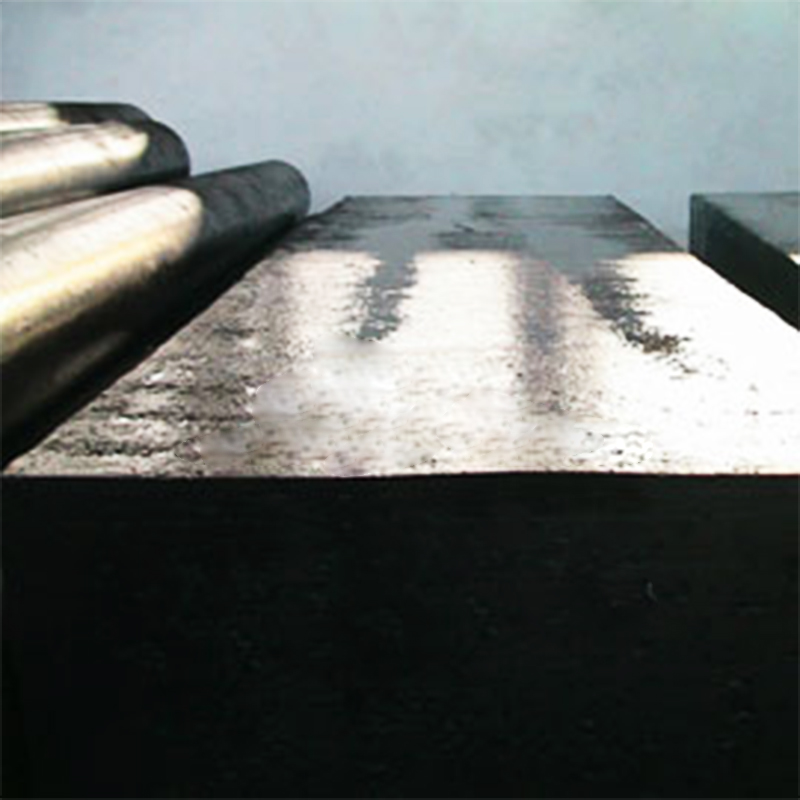

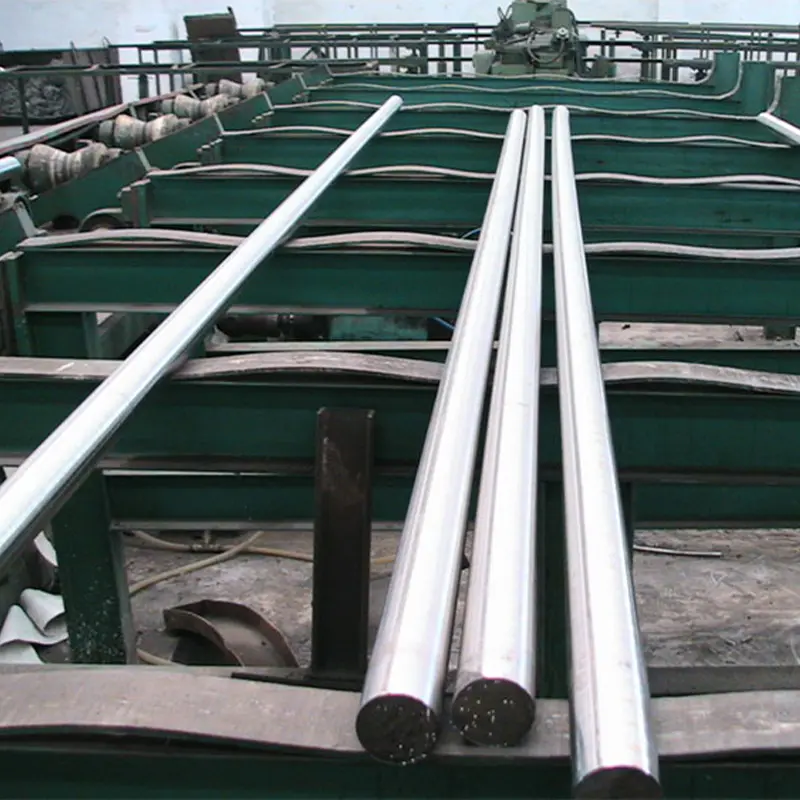

Čtvercová tyč z legované oceli zpracovaná za tepla